The value of Zmotion is to bring customers more success!

手持盒连接控制器下载U盘zar文件报错2001,导致升级失败。

解决方案:使用最新固件下载升级可正常用手持盒脱机下载zar文件。

注意事项:下载zar文件时手持盒会断开跟控制器的连接,为正常现象。

一、电机轴相关问题

1.回零问题

电机回零,轴不能动

参考现象:发送轴回零指令后,轴没反应。

解决方法:

1.首先检查轴状态是否报警;

2.检查是否能正常控制轴点动;

3.如果是总线驱动器,要检查总线驱动器的输入口信号是否需要反转;最后检查原点信号是否在触发状态,原点信号是否需要反转;

4.总线驱动的回零方式是否跟驱动器手册上面的方式对应。

总线电机用Z相回零报错

解决方法:

总线类型的轴不支持控制器Z相回零,所以使用z相回零时,要把编码器的z相信号接入控制器才可以。因为z相信号不在控制器上而在驱动器上,所以只能用驱动器自己的Z相回零功能,使用回零模式21模式调用驱动器回零方式,不是回零模式的1,2模式。

总线驱动器回零轴不运动

问题现象: 使用总线驱动器回零时有时候轴不运动,轴状态一直显示在回零状态。查看相关数据字典发现模式有切换到回零模式,并且6041的12bit为0表示回零未完成。

解决办法:

1.检查轴是否能正常进行手动运动,观察限位是否报警。

2.检查驱动器参数,6099驱动器回零速度设置是否较小,609A驱动器回零加速度设置是否较小,和检查二次爬行速度设置是否正常。

3.检查驱动器上电校验目标位置和当前位置,上电时反馈位置变大,出现误差较大,所以停机了。驱动器那边改了驱动器的参数,防止校验就行了。

调用datum21指令,Ethercat驱动器回零模式时,轴往mpos = 0方向运动

解决办法:

1.若使用的是pdo设置-1,驱动器配置中未加入6060,未配置回零模式,则会导致回零异常。

2.驱动器回零模式将当前位置设置为0。

DATUM(13)实际往负向回零的可能原因

1.可能原点信号极性反了,检测原点传感器的信号是否是默认常闭;

2.可能是电机方向反了,检查手动运动的方向是否一致;

3.限位信号极性错误,或者正负限位原点信号绑定错了;

4.程序问题,datum(13)触发后又调用了其他负向回零模式;

5.原点信号误触发。

DATUM(3)碰到原点开关不停止异常问题

参考现象:轴位于原点以及负限位之间,驱动一个轴,用回零模式3,会有偶发性的情况,碰到原点不掉头,一直往正向跑。然后出现这个情况的时候,停止轴运动,再重新驱动轴往负向走,就会一直往正向撞机。

排查步骤:

1.手动运动确认电机方向;

2.通过示波器抓取波形,确认是有偶发性出现运动控制走正向,实际运动方向相反,且撞到负限位的情况;

3.检查控制程序逻辑,通过关闭上位机软件,用ZDevelop编写脚本,复现上位控制逻辑,且重复运动,若出现同样的问题,则进行下一步;

4.检查硬件接线,是否采用双绞屏蔽线,更换后再单独接线测试;

5.检查是否固件问题或控制器老旧问题;可考虑更换新老运动控制器,更新新老固件,若依然出现这个情况;

6.检查基础参数设置;改加减速,回零参数验证;(若无法解决则进行下一步);

7.排查是否为驱动器问题,可能为步进电机执行问题。

二、抖动问题

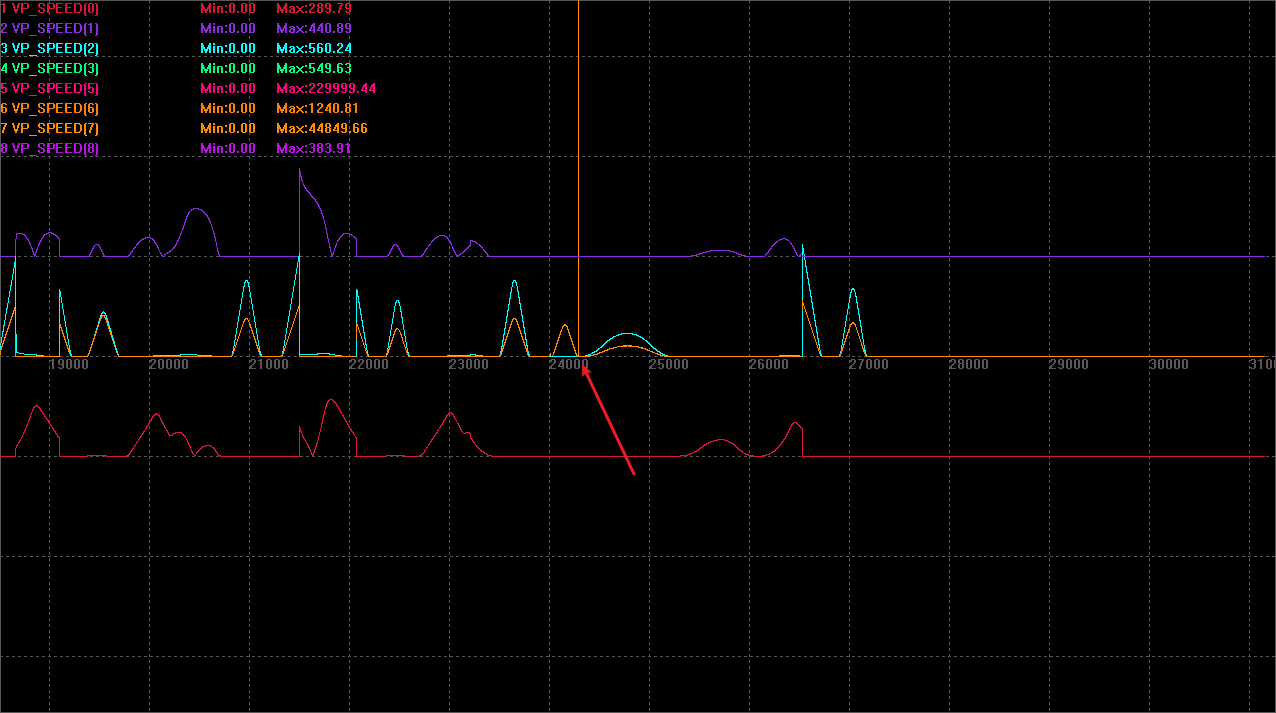

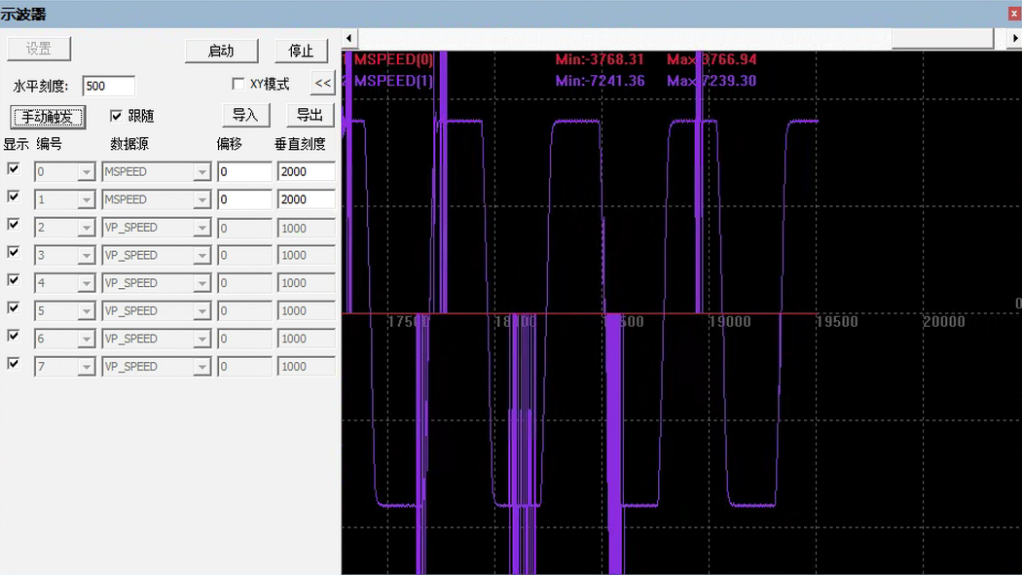

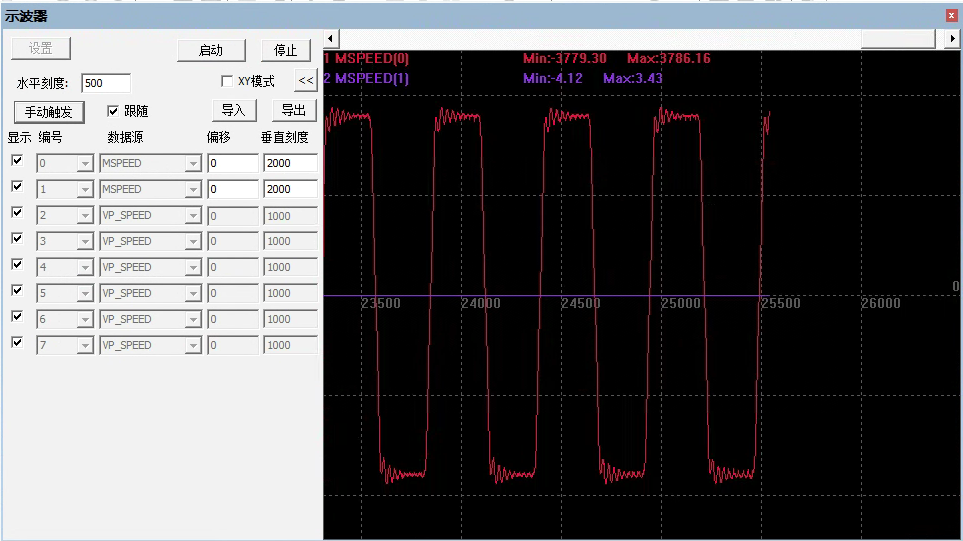

使用总线轴/脉冲轴出现速度异常抖动或者速度波形跳动较大的问题

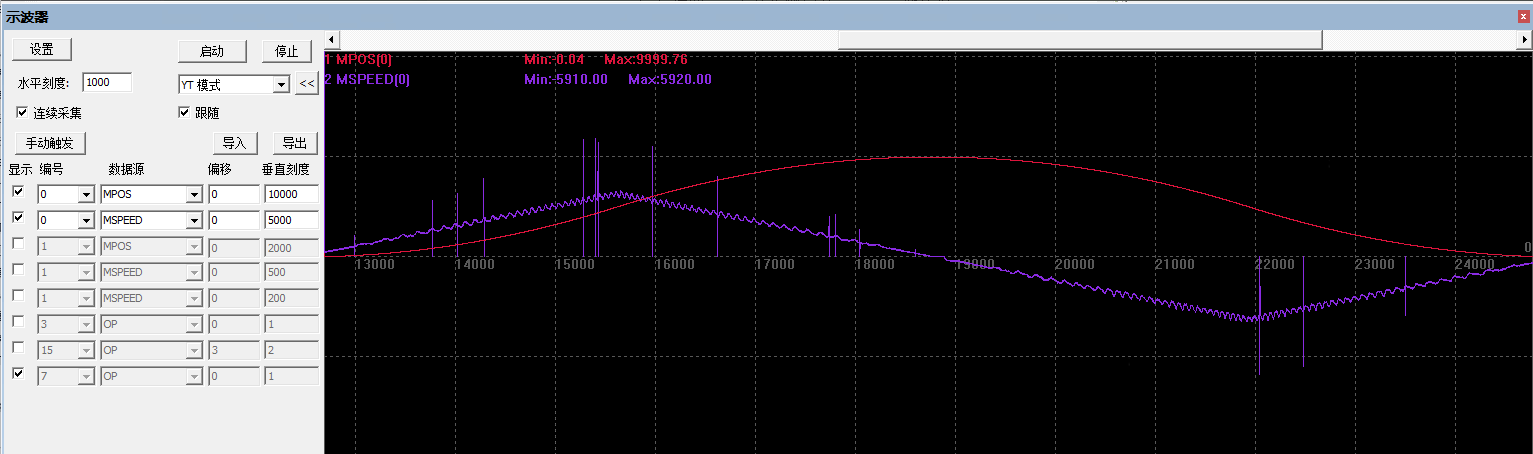

参考现象:使用总线轴/脉冲轴出现速度异常抖动或者速度波形跳动较大的情况,例如下图所示情况:

解决方案:

解决方案:

1.总线轴

a.使用SERVO_PERIOD指令修改总线周期,对比波形是否恢复正常;

b.设置SYSTEM_ZSET=128,即把bit7置1或0,看看开启总线时钟优化还是关闭时钟优化好;

c.设置起始速度LSPEED的值小于等于SPEED值的10%并且从最小值开始调整;

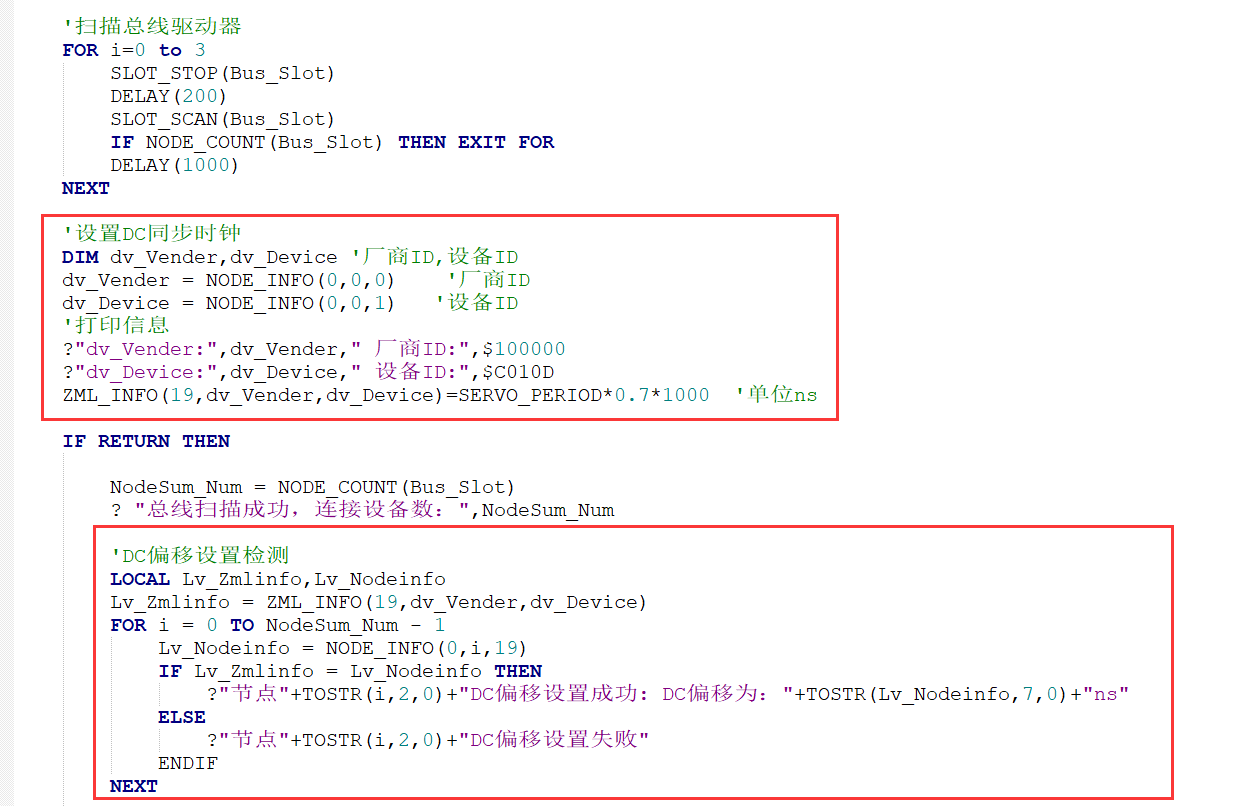

d.使用ZML_INFO指令修改DC偏移时间,一般设置成总线周期的1/2,1/4,1/8,或0.7看看那个效果好;

e.STEPPER_SMOOTH--减小系统对凸轮脉冲输出的平滑。该参数不能设置为0,建议该参数最小设置不超过周期的1/4;

f.若是7系列控制器,在RT控制台config界面更改CPU占用率,对比波形是否发生改变;若不是7系则可以忽略该步骤。

2.脉冲轴

a.设置起始速度LSPEED的值小于等于SPEED值的10%并且从小值开始调整;

b.STEPPER_SMOOTH--减小系统对凸轮脉冲输出的平滑。该参数不能设置为0,建议该参数最小设置不超过周期的1/4。

限位抖动问题

参考现象:机台走单轴上下往返运动,向上运动到最高点碰到限位后,反向运动时会有异响并抖动。

解决方案:

1.调节增大电机刚性,增大快减速值;

2.到限位时增加delay延时。

手动运动,停止的时候抖动很大

可能原因:

停止的时候调用的cancel(2)指令,fastdec设置得比较大

解决方法:

1.调用cancel指令之前把fastdec的减小,停止后修改回正常的较大值;

2.使用cancel(4)模式,取消当前运动和缓冲运动,停止速度参考减速度DECEL;

3.检查下伺服电机内的加减速字典参数是否合理(重点关注)

三、其他问题

电机方向反了的处理方法(如何修改电机方向?)

解决方法:

1.检查电机方向线与控制器方向线是否对应连接;

2.若是脉冲方式,使用INVERT_STEP指令(使用方法参考Basic手册),修改脉冲逻辑观察效果或修改驱动器信号线;若是总线方式,可通过操作数据字典(查阅驱动器手册)修改电机方向;

3.驱动器软件修改电机方向,个别驱动器修改电机方向时编码器方向没有改变,注意修改编码器方向。

发送运动指令电机不动作

解决方法:

参考RTBasic手册的23.1常见问题列表的问题排查章节。

1.使用RTSys软件的手动运动工具观察电机是否转动,若转动则是程序问题;

2.检查轴DPOS是否改变,若不变则确认是否有软/硬限位、报警信号起作用,轴状态AXISSTATUS是否正常;

3.确认控制器是否正常发送脉冲;

4.确认电机是否使能成功;

5.确认检查对应轴的轴类型ATYPE配置是否正确;

6.确认脉冲当量UNITS、速度的值是否合适,如果有编码器反馈查看MPOS是否变化;

7.确认驱动器脉冲模式和控制器的脉冲模式(invert_step指令查看)是否匹配;

8.控制器端或驱动器端是否产生报警;

9.若以上步骤都无法解决,则检查物理接线是否正确后重新排查。

如何使轴立刻停止运动(轴无法立刻停止运动)

1.使用CANCEL和RAPIDSTOP指令停止,指令使用参考《RTBasic》手册;

2.通过加大FASTDEC (快减减速度)的参数值来减少轴过冲的距离;

3.使用 RAPIDSTOP(3)指令,发送立刻中断脉冲指令,观察过冲距离是否满足要求。

(注意:高速场合不推荐立刻中断脉冲)

为什么圆弧指令的运动方向和自己规划的是相反的

可能原因:

1.电机方向不对应;

2.程序中选择的轴号不对应,例如base(0,1)颠倒为base(1,0)。

解决方法:

电机方向不对应的排查方法

1.检查电机方向线与控制器方向线是否对应连接;

2.若是脉冲方式,使用INVERT_STEP指令(使用方法参考Basic手册),修改脉冲逻辑观察效果或修改驱动器信号线;若是总线方式,可通过操作数据字典(查阅驱动器手册)修改电机方向;

3.驱动器软件修改电机方向,个别驱动器修改电机方向时编码器方向没有改变,注意修改编码器方向。

程序中选择轴号不对应的排查方法:使用RTSys软件的手动运动工具观察

控制器ADDAX龙门实现(如何使用控制器实现龙门同步?)

解决方案:

1.推荐直接使用驱动器的龙门同步算法;

2.使用绝对值伺服(或者搭配光栅尺,精度更高),先设定一个Y1Y2的正常偏差值,每次回原点之后,根据编码器原始值encoder比较,做一个龙门矫正;

3.控制器可以使用ADDAX指令叠加方法;两个驱动的响应和性能反馈不一致或其中一个轴报警但无动作时,可以从程序中判断2个编码器的差值防止蹩到,外加力矩限制来保护。

如何判断电机实际到位?

解决方法:先判断idle,再判断mpos的值或者判断驱动器反馈的到位信号。

电机轴持续向负方向运动,在触碰到负限位,轴继续前行,随后快速回退到限位之前

参考现象:电机轴持续向负方向运动,在触碰到负限位,轴继续前行,随后快速回退到限位之前

解决方法:

1.检查控制器的轴参数,如速度、加减速度是否合理;

2.检查伺服的驱动器的内部设定的加减速字典参数是否正确。(着重检查)

XY轴插补画圆,速度慢的时候正常,速度快的时候会变形

可能原因:

驱动器跟随性较差导致

解决方法:

1.通过示波器去抓取dpos(命令位置)和mpos(反馈),看轨迹规划和反馈是否正常;

2.如果规划是正确的,反馈的由于速度提升导致的跟随效果变差,调整驱动器参数,惯量比,提高同步性能;

3.检查控制器的轴参数,如脉冲当量、速度、加减速度是否合理。

不支持硬件位置比较输出时,如何实现轴在运动时精准操作输出口功能

参考现象:

想要实现轴在运动过程中尽可能精准操作输出口,但控制器不支持硬件位置比较输出,用软件比较需要程序中手动关闭比较使能,来料时刻不确定,太过麻烦不好处理,又需要确保动作连贯,不想拆分轨迹插入IO操作指令,怎么处理?

解决方法:

利用其他轴的缓冲资源,搭配move_wait与move_op2 实现,使用过程中注意OP2的输出时间。

操作步骤:

获取到需要触发的目标位置,不管是锁存获取还是提前示教轨迹获取。

例如:假设运动轴是轴0,那么可以使用轴0以外的轴的缓冲来实现位置监控和输出:

如:pos = 100.36

move_wait(dpos,0,1,pos)axis(1)

move_op2(11,1,50)axis(1)

其中POS 是轴0需要触发的位置,用轴1的缓冲监控dpos(0),满足条件后输出11打开50MS。

编码器mpos和dpos有误差(运动过程中反馈位置mpos相对规划位置dpos有误差,大部分现象是滞后)

滞后:命令由控制器发出后,驱动器响应并执行动作存在一定的延迟。这个延迟包括驱动器接收信号后的处理时间以及执行动作所需的时间。位置滞后可能导致机械运动的同步性和精确性受到影响,从而影响整个加工过程的质量和效率。

可能原因1:使用伺服驱动器出现滞后

解决方案:

1.位置环的参数设置对于减少位置滞后非常关键。可通过调整位置环的比例增益和积分时间常数,可以优化伺服驱动器的响应性能,减少位置滞后,提高系统的动态性能。此外,位置环的前馈增益也可以用来改善高速响应特性,但需要在不引起振荡的前提下进行调整。有些伺服直接调整刚性等级自适应增益,或可自动识别惯量调整增益。

2.速度与加减速的比例不匹配,根据实际机台调试。

可能原因2:使用步进驱动器出现位置滞后

解决方案:

1.初始速度和加速度设置不当:如果初始速度过高或者加速度过大,可能会导致步进电机丢步或堵转,从而引起位置滞后。

2.控制信号线可能受到设备其他信号的影响,或者驱动器受到干扰信号的影响,这些干扰可能导致步进电机误动作,进而引起位置滞后。

3.如果选用的步进电机力矩偏小,在加速或高速运行时可能会出现丢步,导致位置滞后。

4.速度与加减速的比例不匹配,根据实际机台调试。

未运动状态下光栅尺dpos值变化问题(未运动状态下光栅尺/编码器反馈值有变化)

可能原因:

1.光栅尺反馈线受到现场大功率设备干扰,导致未运动状态下一直累加;

2.编码器未严格按照控制器手册接线说明接线,差分信号抗干扰相关好,咨询光栅尺厂家是否支持差分接法;

3.伺服刚性太大,电机产生零点震荡,导致反馈值在停止位置来回变化。

解决方案:

1.检查控制器是否正常接地,检查轴接口内的脉冲编码器公共端GND是否有跟驱动端对接;

2.查看控制器手册,检查编码器各个引脚线是否接对;

3.联系对应的驱动器工程师,重新整定驱动器参数,减小驱动器刚性。

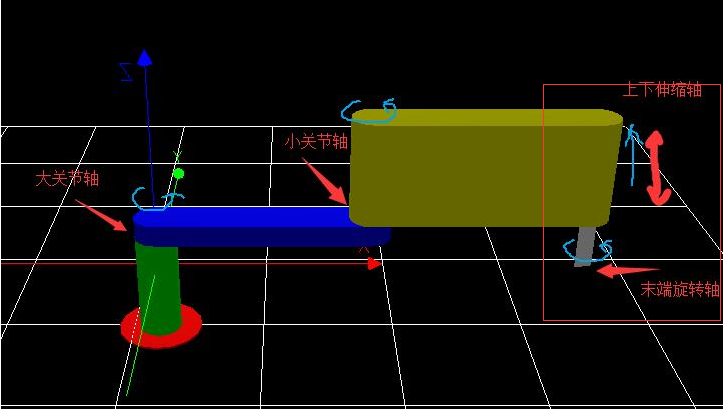

Scara机械手逆解状态下虚拟R轴运动时,实际Z轴高度会变化

排查原因:

1.电机的转向和《正运动机械手指令说明》相反;

2.Zdis结构参数填写错误。

解决方法:

(1)电机J1、J2、J4在俯视角度下正向运动时,保证是逆时针旋转,电机J3正向运动时应向上抬升。

(2)检查结构参数,具有RZ耦合特征时(复合轴),耦合比Zdis和螺距需要设为⼀致,不具有RZ耦合特征时,耦合比Zdis需要设为0。

Scara机械手逆解状态下运动x,y轴走一个直角,走出来的轨迹不是一个直角(Scara机械手逆解轨迹不正确)

排查原因:

1.机械手臂长参数填写错误;

2.机械手零点位置时大臂小臂不在一条直线上;

3.电机的转向和《正运动机械手指令说明》是否完全一致。

解决方法:

1.排查电机问题,检查电机是否刚性不足,可以通过示波器观察FE;

2.排查传动机构(包括减速机)是否有问题,观察是否可以单独旋转大臂和小臂,观察是否能精确匀速成圆,大臂小臂关节轴运动90度时观察实际运动是否是90度,确认关节轴脉冲当量正确。

3.检查机械手参数是否有问题,是否需要重新矫正,或使用更精确的矫正方法(四孔矫正)。使用指令FRAME_CAL -- Scara臂长参数矫正可以进行Scara机械手的臂长校正和J1,J2轴的原点校正;

4.找机械手厂家提供准确数据。

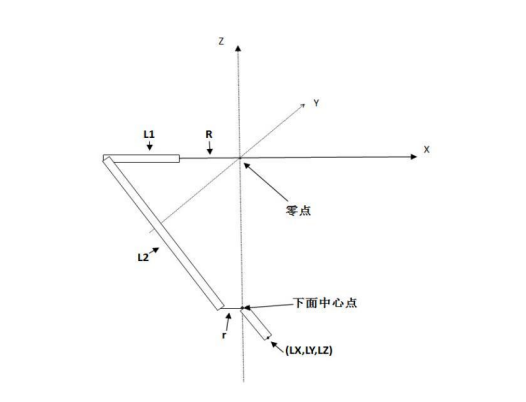

delta机械手逆解的时候末端水平动作运动的同时Z方向也会变化(DELTA机械手动作异常问题)

排查原因:

1.机械手模型的零点位置,和理论零点位置不一致,所以理论计算出来的值,他的机械手走出来就和理论机械手不一样的;

2.机械手的结构参数不够准确或关节轴一圈脉冲数不够准确;

3.电机的转向和《正运动机械手指令说明》是否完全一致。

解决方法:

1.通过机械手模型上的定位销或者激光标定仪器标定将机械手模型的零点位置调至与理论零点位置一致即可;

2.找机械手本体厂家确认机械手相关机械参数。

机械手项目中,正解状态下关节旋转过多或过少,无法旋转到指定角度

排查原因:传动比异常导致。

解决方案:

1.跟机器⼈⼚家拿到出⼚参数表,对比各轴减速比;

2.检查驱动器内设置的齿轮比以及电机一圈的脉冲数是否正确。

机械手项目中,逆解运动走直线ab,走出来轨迹有一定弧度,但是运动终点位置是正确的

排查原因:

1.关节轴的 clutch_rate参数连接速率为0或者过小,此模式下关节轴使用自己的速度加速度做速度规划,速度平滑,但只能保证运动终点位置正确,中间运动轨迹会有变形;

2.驱动器参数问题导致滞后太严重。

解决方案:

1.将clutch_rate连接速率设置为1000000,此模式下关节轴完全按照虚拟轴的速度加速度进行规划, 保证运动轨迹准确;

2.修改驱动器参数,提高电机刚性,优化驱动器指令平滑时间;

3.排查电机问题,检查电机是否刚性不足,可以通过示波器观察FE;

4.修改为正解模式MOVERL走直线。

机械手项目中,自动倒角时抖动较大

排查原因:

1.程序中虚拟轴的UNITS设置的很高,机器人指令中这个参数是代表精度;

2.伺服刚性过高调节三环降低刚性;

3.负载太重;

4.倒角运动轨迹过短,实际倒角效果没有到达设置效果。

解决方案:

1.设置自动拐角减速,减速拐角参考速度以FORCE_SPEED速度为参考,一定要设置合理的FORCE_SPEED;

2.将虚拟轴的UNITS降低,虚拟轴的一个 mm 的脉冲数一般建议设置为 1000,表示精度为小数点后 3 位;

3.调节伺服参数,降低刚性,降低速度环,位置环比例增益,调整位置指令滤波;

4.降低负载或者更换适合的电机。

机械手模式下为什么将轴使能关闭后移动轴,但是再次使能时机械手会飞车。(机械手飞车的可能原因)

排查原因:在逆解状态下断开使能并移动了轴位置。逆解下不能主动去修改虚拟轴的坐标。

解决方案:rapidstop断掉机械手链接,再断使能后移动轴。

机械手模式下运动一开始正常,在运动到某一个节点处突然有抖动

排查原因:在逆解状态下进行运动,在运动没有结束的情况下直接切换机械手模式再下发其他运动指令。

解决方案:切换机械手模式的时候,对轴状态进行判断。在轴停止的情况下再进行切换。

解决方案:切换机械手模式的时候,对轴状态进行判断。在轴停止的情况下再进行切换。

注意事项

1.机械手叠加,机械手模式是可以叠加的,前面的机械手虚拟轴是后一个机械手的关节轴,依此设置table参数并connframe/connreframe连接。

2.Scara机械手实际测试过臂展4米的结构,重复定位精度在5个丝以内。

3.机械手调试确定大概的一圈脉冲数,先将dpos=0,然后通过手动运动使某个轴旋转90°(大概值),然后再看dpos此时的值,那么一圈脉冲数大约=(90/dpos)*units。

一、使能问题

驱动无法上使能(驱动器无法上使能或者上使能后报错)

参考现象1: 脉冲驱动器无法上使能

解决方案:

1.检查驱动器使能引脚是否正确接入对应的控制器使能输出口,查看控制器、驱动器手册引脚定义确认

2.检查控制器使能输出口是否能正常输出:在使能输出口打开的状态下用万用表打到导通档,看EGND和使能输出口是否导通,如果不是导通的则可能是输出口损坏,联系相关销售人员维修

3.检查驱动器是否设置成外部使能模式,参考驱动器手册说明确认

4.检查驱动器上使能后驱动器面板是否有报错,驱动器编码器线漏接、三相电顺序接错、驱动器内部硬件损坏等等都可能会导致伺服在上电或者上使能后报错:此时要根据驱动器面板上的报错码查看驱动器手册初步确定报错原因。如果报错原因较复杂,则联系对应驱动器品牌工程师进一步排查

参考现象2:总线驱动器无法上使能

解决方案:

1.若出现异常的8H报警(确认电机确实没报警),可以尝试升级固件;

2.电机刚上电后,EtherCAT可能需要时间准备,不同电机的准备时间不同。可以使用以下两种方法:a.增大延时时间;b.检查状态字,状态字不正确则重新扫描,重新使能(状态字后3个bit为1);

3.检查ECAT总线是否能正常开启,如果开启失败,先检查开启失败原因;

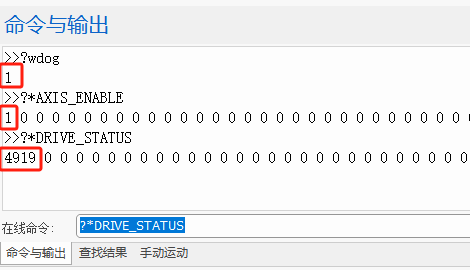

4.检查控制器总使能指令WDOG是否置1,单轴使能指令AXIS_ENABLE是否置1,驱动器相关状态字DRIVE_STATUS是否更新,需要配合正运动软件RTSys使用;

5.尝试更新xml文件是否有用,更新xml文件方法微信回复“配置XML文件”

6.咨询驱动器厂商技术,是否存在急停信号给到驱动器导致驱动器上不了使能。

7.上述步骤排查下来还是无法使能则考虑使用TwinCat软件进行使能验证。

二、其他问题

连接驱动器运动时,轴产生异响问题

参考现象:

1.轴运动中产生异响。

2.当总线轴速度到达一定程度时,轴产生异响。

解决方案:

1.通过示波器确认是总线造成的异响问题还是电机/机构造成的异响问题

(1)若是总线造成的,示波器波形的抖动周期非常短, 成细线状/刷子状(可以把水平刻度减小, 会看到依然是细线/刷子状的. );

(2)若是电机/机构造成的抖动, 示波器波形的周期就比较大, 成波浪状:

2.检测是否是因为机械结构或机械安装的问题导致轴在运动过程中产生的异响。

3.在驱动器软件上进行增益调整(降低位置增益和速度增益),降低驱动器的刚性,也可解决轴异响的问题

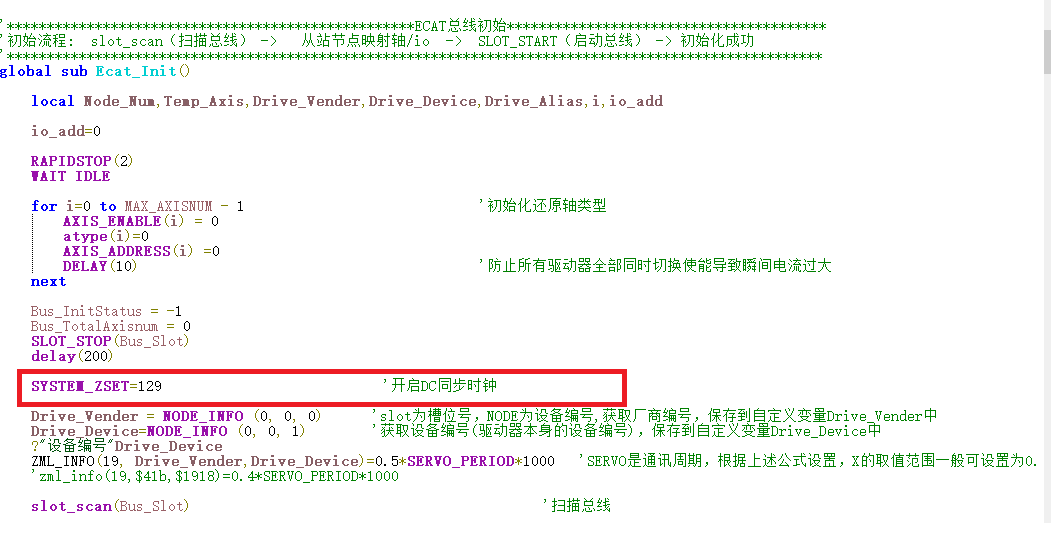

4.有些驱动器要手动开启分布式时钟DC同步,如果不开启,会出现颤抖、轴异响的情况出现,所以在总线初始化时,用SYSTEM_ZSET指令开启DC同步看看是否有效果,例:SYSTEM_ZSET=129(推荐优先使用DC shift, 第二考虑使用DC优化, DC优化对某些品牌有作用, 但对另外的品牌有可能有副作用.)

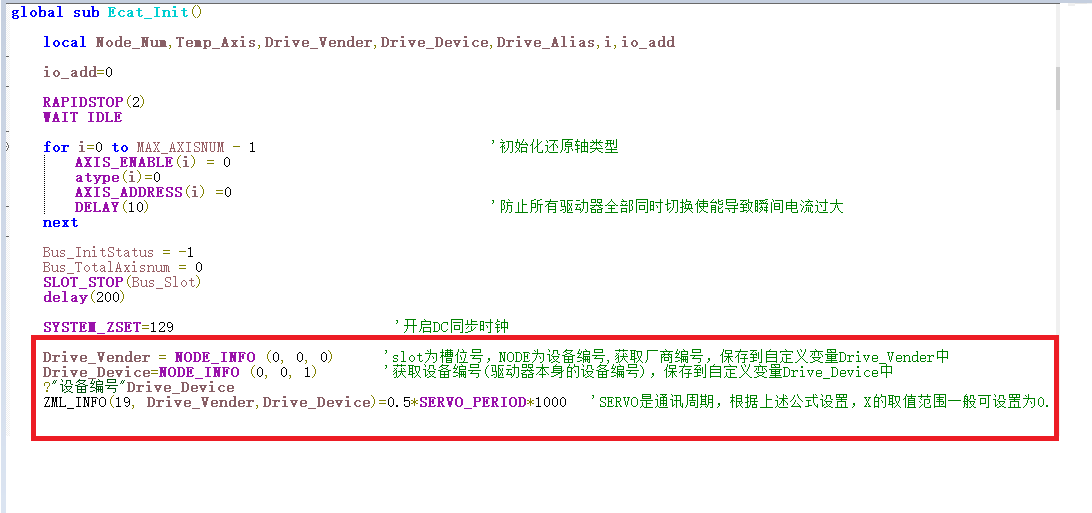

5.异响也可能是由速度同步性问题导致的,可以通过RTSys软件的示波器功能去抓轴的Mspeed看看波形图是否有毛刺现象,如果有可以通过ZML_INFO指令设置时钟同步,例:ZML_INFO(19,$ab6,$1000)=0.5*Servo_period*1000(ns) 值为通讯周期一半看看有没有改善。

运动定位不精准问题

参考现象:

1.实际的轨迹和规划的轨迹有偏差不一样。

2.轴运动定位不准确。

3.轴运动的位置不准确。

4.实际画的圆不够圆。

排查思路1:控制器方面

1.查看轴参数,例如脉冲当量(UNITS)的设置是否正确,(推荐:将脉冲当量设置为1mm或1°需要的脉冲数),脉冲当量设置不正确,轴走的位置会不对。(实际发的脉冲数=DPOS的变化量*脉冲当量Units)

2.看轴能不能及时停住,如果不能,可以通过DECEL指令加大控制器的减速度。

排查思路2:驱动器和机械结构方面

1.电机刚性软,会导致轴不能及时停止,使轴走的位置不准确,画的圆不够圆的问题,可以通过驱动器软件提高驱动器的刚性。

2.观察控制器发送的脉冲数量和驱动器接收的脉冲数量是否对应的上(观察DPOS和MPOS是否正确对应)。

(1)若DPOS不正确,则排查程序问题(运动指令的数值和前瞻参数);

(2)若DPOS正确,MPOS错误,可能是电机刚性过低原因;

(3)若DPOS和MPOS都正确,但实际加工轨迹不正确,可能是传动机构问题

排查方法:

1.检查程序问题;

2.检查轴参数;

3.使用RTSys调试软件示波器抓取数据观察,检查MTYPE和NTYPE,使用手动运动测试运动轨迹;

4.使用示波器的XY模式排查平面加工轨迹异常问题,依照x轴DPOS、y轴DPOS、x轴MPOS、y轴MPOS、x轴FE、y轴FE的顺序依次抓取,观察DPOS和MPOS是否重合;

5.PC下发情况下,可以使用辅助抓包软件抓取运动指令,Basic程序单步调试诊断;

6.检查驱动器参数、电机、机器结构问题。

驱动接收不到脉冲,电机不动

参考现象:

1.驱动器接收不到脉冲

2.轴没有动

排查思路:

1.总线轴:查看驱动器是否成功使能。用指令?axis_enable(轴号)、?DRIVE_STATUS(轴号)查看轴有没有使能。同时,查看总使能有没有开,通过指令?WDOG查看,“1”总使能已开启,“0”总使能未开启。

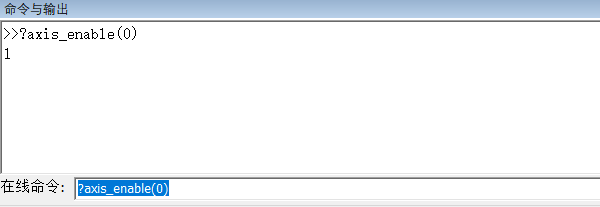

例:用?axis_enable(0)打印总线轴的单轴使能打印出结果为1,表示轴使能了。

注意总线轴的使能还受到总使能WDOG开关的影响。

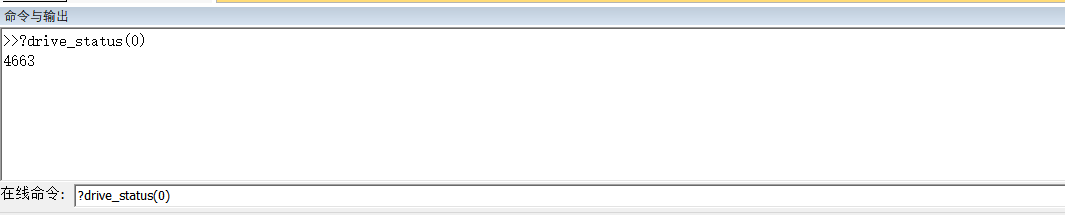

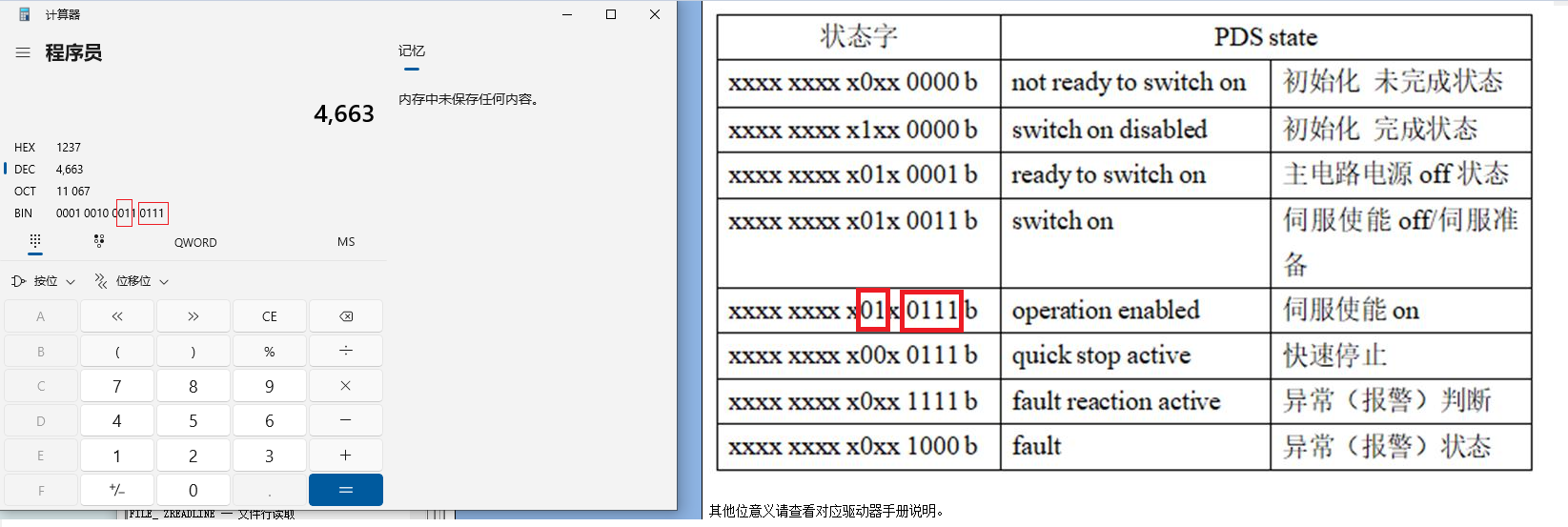

DRIVE_STATUS是驱动器反馈的驱动器实际的状态,如下用?DRIVE_STATUS(0)打印出来的数值为4663,那么用计算机算出来的对应的二进制为0001001000110111,然后查看Basic手册中的DRIVE_STATUS指令中驱动器使能的二进制位是为0还是1,就可以知道驱动器有无使能。

2.脉冲轴:

2.脉冲轴:

(1)检查驱动器的脉冲输入模式是否打开,如松下的Pr0.07是否为脉冲方向。

(2)脉冲轴的ATYPE是否设置正确(是否是1,4,7),除这之外使能的话还要打开对应的OP口才能使能对应的轴,对应的轴使能OP口编号要看对应的控制器硬件手册。

3.通过?AXISSTATUS(轴号)指令去查看轴的状态消息(0h表示轴状态正常),轴是否有报错,并通过?ATYPE(轴号)查看轴类型是什么,轴类型是否对应得上。(注:ATYPE轴类型为0是虚拟轴,虚拟轴是接收不了脉冲的。)

4.如果轴有编码器反馈,可以看MPOS有没有变化,如果是速度变化量小,有可能是速度设的太慢了,可以通过SPEED指令去将轴速度调大一点,再手动控制看看轴是否有动作。

总线驱动模式切换导致无法操作问题

参考现象:

1.总线轴从位置模式切换成其他模式无法操作。

2.总线驱动器从位置模式切换成转矩模式无法操作。

注:很多贴合应用不需要切换到力矩模式, 位置模式下限值力矩更方便。

解决方案:

1.驱动器设置参数问题,恢复出厂设置即可。

2.用?DRIVE_PROFILE(轴号)指令查看要更改轴类型的轴号是否支持要更改的轴类型。

3.用?atype(轴号)查看轴类型是否正确。轴类型65为位置模式,66为速度模式,67为力矩模式。

扩展轴运动异常

参考现象:

1.用ZCAN扩展模块扩展轴不成功;

2.ZCAN扩展轴报4h。

解决方案:

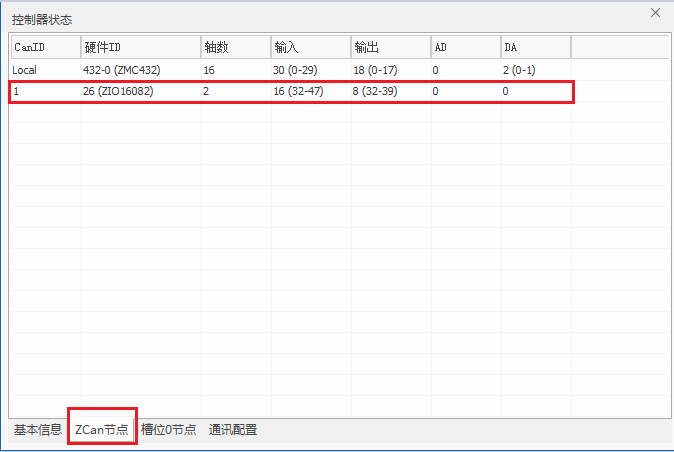

1.观察ZCAN扩展模块跟控制器是否通讯成功,可以在“控制器状态”查看“ZCAN节点”是否有当前的ZCAN扩展模块,如果有则证明通讯成功;没有则说明通讯失败。(下图中,有当前的ZCAN扩展模块的通讯信息,说明通讯成功。)

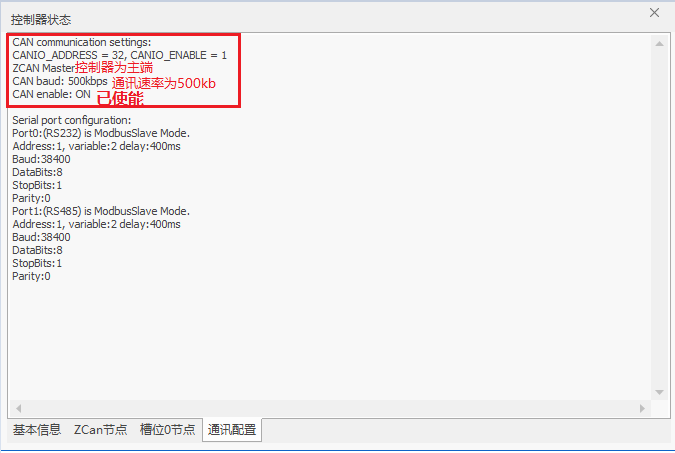

2.如果与控制器通讯失败,首先检查ZCAN扩展模块与控制器的接线是否正常,扩展模块中的CANL、CANH与控制器上的CANL、CANH是否一一对应;如果接线没问题,在“控制器状态”中查看“通讯配置”,看CAN是否使能、控制器是否为主端,扩展模块的通讯速率是否和控制器的通讯速率对应得上,如果控制器的CAN通讯没有使能,那么就通过指令CANIO_ENABLE=1设置控制器的CAN通讯使能;如果控制器的通讯速率和扩展模块的通讯速率对应不上,可以在扩展模块上改拨码,使通讯速率和控制器的通讯速率对应得上,也可以通过CANIO_ADDRESS指令对控制器进行通讯设置,指令的具体使用,请查看Basic手册;设置通讯参数后,请将扩展模块和控制器断电重启。(下图为查看控制器CAN通讯的参数)

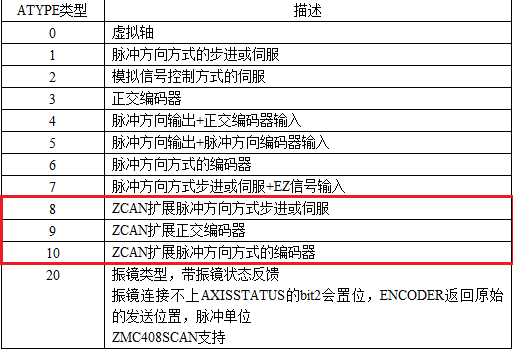

3.扩展模块与控制器通讯正常,但扩展轴不成功,可以查看是不是没有将ZCAN的扩展轴进行轴地址重映射,轴地址重映射使用AXIS_ADDRESS指令,语法规则:AXIS_ADDRESS(轴号)=(32*0)+ID,例:AXIS_ADDRESS(0)=(32*0)+1 ‘ZCAN扩展模块ID为1的轴号0映射到轴0;将轴号重映射后,设置扩展轴的轴类型,用ATYPE设置轴类型,具体设置ZCAN扩展轴类型如下图所示。

4.当扩展模块与控制器通讯成功,但扩展轴有时会报4h,轴通讯失败,有可能是因为现场设备的干扰较大,可以在控制器和扩展模块的两端加上120欧的电阻,减小现场的干扰对扩展模块的影响,屏蔽接地做好,强弱电分开,具体接线注意点可以参考正运动小助手ZCAN推文。

三、与驱动器的连接问题

控制器与驱动器相连接,上电后控制器会关机

解决方案:

1.检查是否使用了控制器轴口里面的24V给驱动器的工作面板供电,轴口的24V功率不足,不能给驱动器供电;

2.检查控制器供电,检查电源是否被短接;

3.建议排查时先给控制器单独供电,拔掉控制器上所有IO端子和轴接口,观察控制器是否正常,排除控制器硬件问题。然后依次接线,排查接线问题。

振镜矫正

解决方案:需要使用PC函数库的函数去矫正,ZBASIC矫正范围有限。提供函数库与矫正软件供客户进行自主选择。

振镜起点爆点问题

可能原因:振镜起点出现爆点:此情况时激光器的一个特性。主要原因是第一个点的能量过高导致有点烧宽。

解决方案:pwm或模拟量控制激光作首脉冲抑制。

首脉冲抑制:设置第一个点的功率比正常工作功率较小一些,后续的点的功率根据实际情况进行设置,这样可使得第一个点的能量降低。调节功率则可通过pwm调节占空比或通过模拟量设置。目前激光组内有basic的demo可直接使用。

激光器不出光问题

参考现象:通过控制器无法控制激光器出光。

解决方案:

1.参考激光器硬件接线手册确认,某些激光器需要给急停信号才能出光。给激光器加上急停信号。

2.联系激光器厂家配合

激光出光时间不准问题

参考现象1:运行轨迹不对,偶尔会多走半圈并且跑偏。偶尔出现异常不关光。

问题分析:一般是程序问题。判断是否使用了不同的设备,判断客户的设备是否存在交互不合理现象。(即两部分的程序信号交互不合理造成节奏冲突),该情况易造成机台未完成第一次运动就开始第二次打标,后续未完成第二次打标,机台又开始运动。所以容易造成打出来的运行轨迹不对。

参考现象2:振镜走弓字形轨迹,开光与关光的POS位置相同,但出光不在相同位置上,造成长短线。

问题分析:

1.激光器出光与关光本身存在滞后性,部分工艺需提前开光、提前关光(MOVEOP_DELAY),并设置开光前延时、开光后延时、关光前延时、关光后延时等(MOVE_DELAY)

2.打标客户或对激光器精准控制的客户推荐使用ZMC408SCAN-V22版本控制,该控制器支持精准PWM控制

激光器485自定义通讯问题

问题描述:激光器485自定义通讯,多条putchar指令操作,对方激光器接收的时候,只能接收1或者两条指令。

解决方案:中间加延时delay间隔处理。

注:485通讯为半双工模式,因此为了可靠的工作,在485总线状态切换时需要做适当延时,再进行数据的收发。具体的做法是在数据发送状态下,先将控制端置“1”,延时1ms左右的时间,再发送有效的数据,一包数据发送结束后再延时1ms后,将控制端置“0”。这样的处理会使总线在状态切换时,有一个稳定的工作过程。此方法不仅仅适用于激光器的485通讯。

控制卡死机或者插入的指令不运行现象

客户提问:

在使用大量运动指令的过程中

1. Basic运行中,程序卡在运动指令中。

2. PC运行中,调用运动指令返回 20003

可能原因:

由于每个轴的运动缓冲空间是有限的,当扫描太多运动指令放入运动缓冲区时,多级运动缓冲区全部被塞满,如果程序继续扫描到更多的运动指令,程序也会被堵塞,直到运动指令依次完成并退出,运动缓冲区有了空位,运动指令才会继续进入运动缓冲区。

通过REMAIN_BUFFER指令可以查看剩余缓冲个数。

解决方法:

查看remain剩余运动缓冲数量,将插入逻辑改为有缓冲则插入。

IF REMAIN_BUFFER(1) > 0 THEN '如果有剩余缓冲,调用直线运动指令

MOVE(10)

movetime = movetime +1

ENDIF

PC函数库解决此问题方法类似

仿真器连接失败

参考现象:仿真器连接失败

可能原因:杀毒软件阻止;502端口冲突

解决方法:

1.更新最新的软件,重新打开

2.可能是杀毒软件造成,关闭杀毒软件或者添加信任,可以先将仿真器启动,再连接。

3.仿真器端口号被占用导致连接仿真器失败,确定电脑的502端口有没有被其它软件占用,方法如下

(1)打开命令行窗口

(2)输入命令:netstat -ano,找到502端口,记下对应的PID( | findstr <端口号>)

(3)继续输入tasklist|findstr "(上一步的PID值)",回车,查看是哪个进程或者程序占用了502端口

(4)任务管理器进程中找到对应PID的程序,选择关闭

程序保密

问题1:如何进行程序加密?

解决方法:

RTSys软件“项目”-“生成zar下载包”,无法看到源代码,可以设置密码和绑定控制器唯一ID。

问题2:合作开发如何加密部分文件?

解决方法:

RTSys软件“文件”-“编译lib”,可将文件具体代码隐藏,只显示变量,常量和SUB名,提供程序接口。